超高效HJT电池概述:HJT技术来袭

高金峰_2022-09-05原创

高金峰_2022-09-05原创随着技术的快速发展,晶体硅太阳电池的转换效率逐年提高。在当前光伏工业界,单晶硅太阳电池的转换效率已达到20%以上,多晶硅太阳电池的转换效率已达18.5%以上。然而大规模生产的、转换效率达22%以上的硅基太阳电池仅美国SunPower公司的背接触太阳电池(Interdigitated BackContact,IBC)和日本松下公司的带本征薄层的非晶硅/晶体硅异质结太阳电池(Heterojunction with Intrinsic Thinlayer,HJT)。和IBC太阳电池相比,HJT电池具有能耗少、工艺流程简单、温度系数小等诸多优点,这些也是HJT太阳能电池能从众多高效硅基太阳电池方案中脱颖而出的原因。

当前,我国正在大力推广分布式太阳能光伏发电,由于屋顶资源有限,而且分布式光伏发电需求高转换效率的太阳电池组件,正是由于HJT太阳电池具有高效、双面发电的优势,在分布式光伏电站中表现出广阔的应用前景。契合这个趋势,本文着重介绍高效HJT太阳电池的结构特点和制造工艺,另外还将概括HJT电池及组件的应用发展现状。

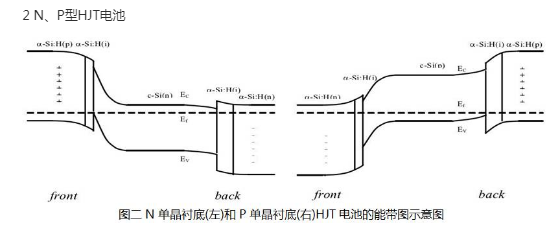

1 HJT太阳电池的结构特点

N型HJT电池的结构如图一(左)所示,以N型单晶硅(c-Si)为衬底光吸收区,经过制绒清洗后,其正面依次沉积厚度为5-10nm的本征非晶硅薄膜(i-a-Si:H)和掺杂的P型非晶硅(p-a-Si:H),和硅衬底形成p-n异质结。硅片的背面又通过沉积厚度为5-10nm的i-a-Si:H和掺杂的N型非晶硅(n-a-Si:H)形成背表面场,双面沉积的透明导电氧化物薄膜(TCO)不仅可以减少收集电流时的串联电阻,还能起到像晶硅电池上氮化硅层那样的减反作用。最后通过丝网印刷在两侧的顶层形成金属基电极,这就是异质结电池的典型结构。

很显然,HJT电池的结构和工艺与常规硅基太阳电池有很大的区别,总的来说,HJT太阳电池具有如下特点:

(1)结构对称

HJT电池是在单晶硅片的两面分别沉积本征层、掺杂层和TCO以及双面印刷电极。这种对称结构便于缩减工艺设备,相比于传统的晶体硅电池,HJT电池的工艺步骤也更少。同时由于HJT电池双面对称,正反面受光照后都能发电,可以做成双面发电组件。

(2)低温制造工艺

HJT电池采用硅基薄膜工艺形成p-n结发射区,制程中的最高温度就是非晶硅薄膜的形成温度(200℃),避免了传统晶体硅电池形成p-n结的高温(950℃),采用低温工艺在降低能耗的同时还可以减少对硅片的热损伤,这就是说,HJT电池可以使用薄型硅片做衬底,有利于降低材料成本,做到一石多鸟。

(3)高开路电压

HJT电池中的本征薄膜能有效钝化晶体硅和掺杂非晶硅的界面缺陷,因而HJT电池的开路电压比常规电池要高很多,量产HJT电池的开路电压可以达到735mV以上,有利于获得较高的转换效率。

(4)温度特性好

太阳能电池的性能数据通常在25°C的标准条件下测量的,而光伏组件的性能却是在实际应用环境下测量的。目前,公布的HJT的温度系数为-0.23%/°C,仅是晶体硅电池温度系数(-0.45%/°C)的一半,这使得HJT电池在高温与低温环境下都具有较好的温度特性。

(5)无LID与PID效应

由于HJT电池衬底通常为N型单晶硅,而N型单晶硅为磷掺杂,不存在P型晶硅中的硼氧复合、硼铁复合等,所以HJT电池对于LID效应是免疫的。

HJT电池的表面沉积有TCO薄膜,无绝缘层,因此无表面层带电的机会,从结构上避免PID现象的发生,而且市场和组件可靠性测试方面也没有发现过PID效应。

在常规组件的衰减方面,一线企业一般承诺10年衰减10%,25年衰减20%。三洋公布过一次HJT电池的衰减:使用13年的组件功率只衰减了2-3%,所以HJT电池在发电端优势明显,这也主要得益于其无LID与PID效应。

但是,HJT电池也存在一定的问题,例如:

(1)设备投资高,由于采用了薄膜沉积技术,需要用到高要求的真空设备;

(2)工艺要求严格,获得低界面态的非晶硅/晶体硅界面,对工艺环境和操作要求也比较高;

(3)透明导电薄膜一般为氧化铟掺杂金属氧化物成本偏高,低温银浆电阻率偏高导致银浆单耗居高不下;

(4)需要低温组件封装工艺,由于HJT电池的低温工艺特性,不能采用传统晶体硅电池后续高温封装工艺,需要开发适合的低温封装工艺。

3 HJT电池工艺简介

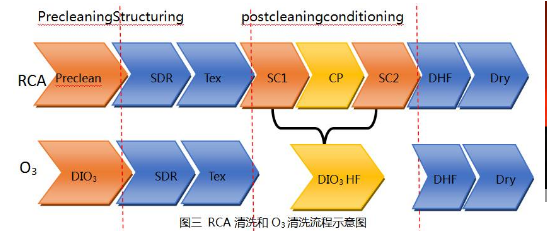

(1)制绒清洗

目前主推的清洗流程主要有两种方式:RCA清洗和O3清洗。两种清洗各有优劣:RCA清洗方法能获得低金属杂质界面,但是引入氨水会导致表面粗糙度增加;而臭氧清洗的硅片表面粗糙度几乎不变,能获得比较平滑的表面,臭氧清洗还降低了化学试剂的使用量,大大降低了HJT电池清洗段的成本,但是相比于RCA清洗,利用O3清洗获得的衬底表面在理论上含有较多金属杂质现行HJT电池用RCA清洗较多,日本松下1GW的HJT均采用RCA清洗。

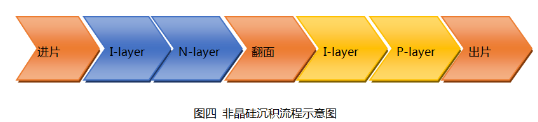

(2)非晶硅沉积

现行的非晶硅沉积主要有两种工艺方法:HWCVD(热丝化学气象沉积)与PECVD。日本松下公司目前拥有的1GW产能均采用HWCVD沉积本征非晶硅与掺杂非晶硅,此类工艺优点是对界面轰击较小,薄膜质量较好,对硅片钝化较好,但是其劣势也比较明显,均匀性较差并且维护成本较高。

PECVD现在主要分为射频等离子体化学气相沉积(RFCVD)与甚高频等离子体化学气象沉积(VHFCVD),两者差异只是在射频频率上。总的来说RFCVD沉积非晶硅均匀性较好,薄膜氢含量较高,但是沉积非晶硅薄膜悬挂键和Si-Si弱键较多,成膜质量不如VHFCVD,并且对硅衬底的轰击也强于VHFCVD。VHFCVD沉积非晶硅均匀性略差于RFCVD,但是薄膜质量较好,对衬底轰击较小,但是由于受制于等离子体驻波效应以及趋肤效应难以做成大面积chamber,因此VHFCVD的产能会受一定的限制。

总的来说现行的技术方向是往PECVD,在PECVD领域越来越多的设备厂家开始开发VHFCVD,比如国内的上海理想能源设备有限公司以及美国应用材料。

(3)TCO制备工艺流程

沉积HJT电池TCO薄膜的方法主要有两种:RPD(反应等离子体沉积)和PVD(物理化学气象沉积)。RPD工艺主要是采用日本住友重工RPD设备匹配自己生产的IWO(氧化铟掺钨)靶材制备IWO透明导电薄膜,该方法相对于传统PVD工艺制备ITO效率上0.5-1%的优势。现在日本松下公司的1GW电池均采用RPD工艺。由于RPD工艺采用蒸发镀膜对硅衬底轰击较小,并且制备的IWO导电薄膜在电学性能上明显优于PVD工艺制备的ITO薄膜,并且IWO薄膜功函数高于ITO薄膜,总的来说与非晶P层匹配较好,总的来说效率上RPD工艺发制备的IWO薄膜完胜PVD工艺制备的ITO。

PVD工艺主要采用直流磁控溅射制备TCO,现在HJT电池采用PVD工艺制备的TCO一般是ITO,但是由于PVD工艺带来了粒子高轰击,损伤较大,同时ITO光电学性能差于IWO导电薄膜。

由于住友重工持有RPD设备与IWO靶材两项专利限制了该技术的发展,而PVD技术已经较为成熟,并且设备较为便宜且产能较大。现在PVD技术由于受制于材料ITO本身光电学性能较差,所以该法短期之内难以取代RPD工艺,但是这两年出现了一些使用PVD法制备的新种类的TCO薄膜,在综合性能上拉近了与IWO的差异,如果基于PVD技术的TCO材料获得突破,PVD制备TCO将是HJT电池的发展方向。

(4)丝网印刷

丝网印刷工艺是制作太阳能电池电极最常用的方法,而且就HJT电池电极的工艺流程而言,其与传统晶体硅电池差异较小,均采用普通的钢丝复合网,具体的网版相关参数也基本一致。但是HJT电池正背面的网版在细栅线条数会有一些差异,一般背面细栅线条数是正面的两倍左右。

HJT电池丝印与常规晶体硅的差异主要体现在银浆上,常规晶体硅电池采用高温银浆,高温烧结后通过银和硅衬底隧穿导电,烧结温度一般在950°C。而低温银浆是通过树脂包裹银颗粒与TCO接触隧穿导电,银颗粒之间在固化后也能通过隧穿导电,低温银浆固化(烧结)温度一般在200°C左右。

丝印后的HJT电池存在的主要问题是主栅拉力较低,现在晶体硅电池的拉力一般需要大于2N,而HJT电池一般要求拉力大于1N。拉力是由银浆里树脂决定的,树脂越多拉力越好,但是银浆电阻率反而会越高。所以低温银浆的拉力和电阻率关系是此消彼长,银浆的性能可以通过拉力和电阻率进行综合评价。将细栅与主栅分开印刷比较适合HJT电池,细栅选用低电阻率银浆,主栅选取高拉力银浆,这样就能实现在提高了主栅的拉力的同时也获得了较低的线电阻和接触电阻。

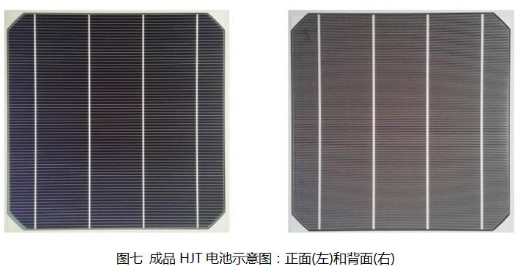

(5)HJT成品电池片

目前,国内HJT电池的研发效率普遍在23%(正面)左右,背面效率一般是正面效率的90%,这主要是正反面遮光面积差异所致(如图七),主要反映在Isc上。

4HJT组件工艺简介

HJT电池组件端与常规晶体硅双玻组件差异较小,差异主要在串焊工序上。由于HJT电池的非晶硅薄膜在低温沉积(200°C),后续任何工艺步骤处理温度应尽量不要超过此温度,所以焊接部分也必须采取低温焊接。

现在晶体硅电池一般采用红外焊接,温度大概在200-240℃之间,焊带一般为锡铅银。现在市面上已经推出了较多的低温焊带,焊接温度在150-200℃,焊带主要成分是锡铋银或者锡铋,现行HJT电池焊接温度一般在150-190℃,采用红外焊接,可以通过调整焊带里面锡铋元素的比例来改变焊接温度。

5HJT电池发电端简介

(1)单双面组件安装角度对比

如上图所示,单面组件在30°安装时发电量最大,较其他两种安装角度多发电20%以上;

当提高安装角度时,双面组件较单面组件的发电功率提升百分比逐渐增加,但是从发电量数据看,不同安装角度下双面所提高的发电量基本相同。

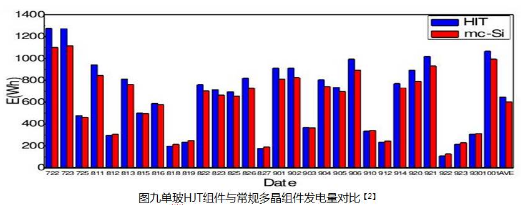

(2)单面HJT组件与常规多晶组件发电性能对比

HJT组件与多晶组件的总发电量分别为19438.89Wh与18112.39Wh,日平均发电量分别为647.96Wh与603.75Wh,HJT的发电量高出多晶硅7.32%;

日发电量大于400Wh时,HJT的发电量均高于多晶硅,日发电量低于400Wh时,HJT发电量与多晶硅相当,但是在阴雨天气,多晶硅有时候略高于HJT。

HJT组件与多晶组件的有效发电时间分别为84.9与76.4h,日平均有效发电时长分别为2.83与2.55 h,HJT组件的有效发电时长较多晶硅组件高出11.07%。

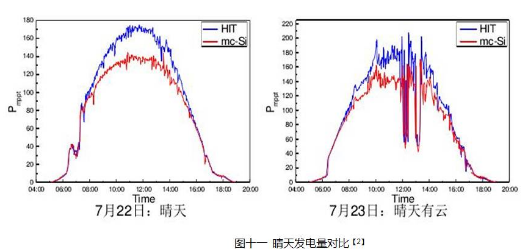

当天气情况为晴天时,HJT组件在8:00-16:00主要时间段的发电量均明显高于多晶硅组件;

HJT表现最佳时的日发电量比多晶硅组件高出15.8%,发电时长比多晶硅组件高19.9%。

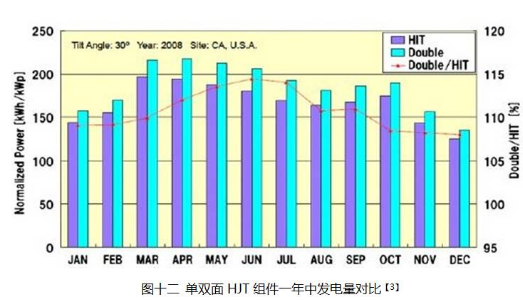

(3)单双面HJT组件发电量对比

上图是单双面HJT组件一年中的发电量对比,安装角度均为30°,安装地点为美国加州;

在一年发电量统计中,双面HJT组件较单面HJT组件多发10.9%的电量。

6 国内外研发现状与产业化进展

在HJT太阳电池的研发领域,日本kaneka公司可谓一枝独秀,2015年其报道的最高电池效率达25.1%,电池面积约151.9 cm2,达到商用规格大小。2016年,他们结合IBC与HJT技术研发出的HBC太阳电池效率刷新松下创下的记录,最高效率高达26.33%,并且电池面积达到143.7 cm2的商用级别。继松下公司关于HJT太阳电池的主体专利在2010年到期,国内外诸多研究机构和企业都加大了对HJT太阳电池的研发的投入。主流光伏设备供应商梅耶博格(MeyerBurger)于2014年11月正式启动其在瑞士的异质结太阳电池中试线;领先的美国光伏安装商SolarCity在2014年9月宣布破土动工其位于纽约州的新1GW工厂,技术来源于其所收购的Silevo公司的隧道异质结型太阳电池;我国也在“十二五”期间启动了基于中试水平的MW级薄膜硅/晶体硅异质结太阳电池产业化关键技术的863项目。

7总结

HJT太阳电池组件是目前已经量产的高效率硅基太阳电池组件,由于HJT电池组件具有较低的温度系数,温度升高后效率和输出功率下降得相对较少,单面HJT电池比常规晶体硅太阳电池组件在一天中能多发电8%~10%。同时,由于结构对称,能够制作成双面HJT电池组件,HJT双面组件比单面组件能多发电10% 以上。因此,使用高效率的HJT太阳电池组件能充分节省土地资源和屋顶资源,在分布式光伏电站中表现出广阔的应用前景。随着HJT太阳电池组件效率的进一步提升,生产成本的逐步下降,它将在电池组件市场赢得越来越大的份额,并得到广泛的应用。

参考文献

[1]Recent technological progress of high-effiency HITsolar cell.Eco Solutions Company of PanasonicGroup,Sanyo Electric .Co.,Ltd.,EcoSolutions Division,Solar Business Unit Eiji Maruyama

[2]刘正新.高效率HJT太阳电池关键技术及发展趋势.中国科学院上海微系统研究所新能源技术中心[3]Mishima T,TaguchiM,Sakata H,et al.Developmentstatus of high-efficiency HJT solar cells.Sol.Energy mater.Sol.cells,2011,95:18-21