GB-T 17794-2008 柔性泡沫橡塑绝热制品

兰等2022-01-21原创

兰等2022-01-21原创前言

GB/T17794--2008

本标准代替GB/T17794--1999《柔性泡沫橡塑绝热制品》。

本标准与GB/T17794--1999相比较,主要变化如下:

——按燃烧性能分为I类和Ⅱ类制品,I类制品氧指数指标不小于32%且烟密度不大于75;Ⅱ类制品氧指数指标不小于26%。规定了制品用于建筑领域时其燃烧等级应不低于2006C级;

——对表观密度的指标做了修改;

——修改了导热系数指标;

——修改了原标准中透湿系数和湿阻因子的指标;

——规定尺寸稳定性要求为板状制品长、宽、厚方向变形的平均值及管状制品长度和壁厚变形平均值不得超过标准的要求;

——取消了管状制品撕裂强度要求;

——取消了制品耐臭氧性能要求。

请注意本标准的某些内容可能涉及专利,本标准发布机构不应承担识别这些专利的责任。

本标准的附录A~附录D为规范性附录。

本标准由中国建筑材料联合会提出。

本标准由全国绝热材料标准化技术委员会(sAc/TC191)归口。

本标准负责起草单位:建筑材料工业技术监督研究中心、中国建筑材料检验认证中心。

本标准参加起草单位:阿乐斯绝热材料(广州)有限公司、江苏兆胜建材有限公司、力索兰特(苏州)绝热材料有限公司、亚罗弗保温材料(上海)有限公司、河北华美化工建材集团有限公司、廊坊开发区祁源化工建材有限公司、杜肯(武汉)绝热材料有限公司。

本标准主要起草人:金福锦、张玉辉、刘海渡、陈斌、甘向晨。

本标准所代替标准的历次版本发布情况为:

——GB/T17794-1999。

柔性泡沫橡塑绝热制品

1范围

本标准规定了柔性泡沫橡塑绝热制品的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于使用温度在--40℃~105℃的柔性泡沫橡塑绝热制品。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

OB/T2406塑料燃烧性能试验方法氧指数法

GB/T2918塑料试样状态调节和试验的标准环境

GB/T4132绝热材料及相关术语

GB/T6342泡沫塑料与橡胶线性尺寸的测定(idtIS01923:198I)

GB/T6343泡沫塑料和橡胶表观(体积)密度的测定(neqISO845:1988)

GB/T6669--2001软质泡沫聚合材料压缩永久变形的测定

2006建筑材料及制品燃烧性能分级

GB/T8627建筑材料燃烧或分解的烟密度试验方法

GB/T8811硬质泡沫塑料尺寸稳定性能试验方法(eqvIS02796:1986)

GB/T10294绝热材料稳态热阻及有关特性的测定防护热板法

GB/T10295绝热材料稳态热阻及有关特性的测定热流计法

GB/T10296绝热层稳态热传递特性的测定圆管法

GB/T16259彩色建筑材料人工气候加速颜色老化试验方法

GB/T17146—1997建筑材料水蒸气透过性能试验方法

3术语和定义

GB/T4132确立的以及下列术语和定义适用于本标准。

3.1

柔性泡沫橡塑绝热制品preformedflexibleelastomericcellularthermalinsulation以天然或合成橡胶和其他有机高分子材料的共混体为基材,加各种添加剂如抗老化剂、阻燃剂、稳定剂、硫化促进剂等,经混炼、挤出、发泡和冷却定型,加工而成的具有闭孔结构的柔性绝热制品。

3.2

表观密度apparentdensity

单位体积的泡沫材料在规定温度和相对湿度时的质量。

4分类和标记

4.1分类

4.1.1按制品燃烧性能分为I类和Ⅱ类(见表3)。

4.1.2按制品形状分为板和管。

4.2产品标记

4.2.1标记方法

标记顺序为:产品名称品种形状宽度(内径)×厚度×长度标准号。

板材用B表示,管材用G表示。

4.2.2标记示例

宽度1000mm、厚度25mm、长度8000mm的I类板制品的标记表示为:

柔性泡沫橡塑绝热制品I

B1000×25×8000

GB/T177942008

内径114mm、壁厚20mm、长度2000ram的Ⅱ类管制品的标记表示为:

柔性泡沫橡塑绝热制品lI

G≠114×20×2oooGB/T17794---2008

5要求

5.1规格尺寸和允许偏差

5.1.1板的规格尺寸和允许偏差见表l。

5.1.2管的规格尺寸和允许偏差见表2。

5.1.3其他规格由供需双方商定,但厚度(壁厚)和内径的允许偏差应符合本标准的规定。

5.2外观质量

5.2.1表皮

除去工厂机械切割出的断面外,所有表面均应有自然的表皮。板材可根据用户要求提供一面没有自然表皮的产品。

5.2.2表面

产品表面平整,允许有细微、均匀的绉折,但不应有明显的起泡、裂口等可见缺陷。

5.3物理性能

产品的物理机械性能指标应符合表3的规定。

6试验方法

6.1状态调节

试验环境和试样状态调节,除试验方法中有特殊规定外,按GB/T2918进行。

6.2试件制备

应以供货形态制备试件。当管由于其形状不适宜进行试验或制备试件时,应以同一配方、同一工艺、同期生产的板代替。

6.3尺寸测量

按GB/T6342进行。管的尺寸测量按附录A(规范性附录)进行。

6.4外观质量

外观质量检验目测。

6.5表观密度

按GB/T6343进行,试样的状态调节环境要求为:温度23℃5=2℃,相对湿度50%土5%。计算管的密度时,管体积的测定按附录A(规范性附录)进行。

6.6燃烧性能

氧指数按GB/T2406的方法进行检测、烟密度按GB/T8627的方法进行检测。

当制品用于建筑领域时,按GB8624--2006规定的方法试验并判定燃烧性能等级。

6.7导热系数

按GB/T10294的规定进行,也可按GB/T10295或GB/T10296进行,测定平均温度为一20℃、0℃、40℃下的导热系数。仲裁时按GB/T10294进行。

6.8透湿系数和湿阻园子

板的透湿系数测定按GB/T17146—1997中的干燥剂法进行,试验工作室(或恒温恒湿箱)的温度应为25℃士1℃,相对湿度应为75%土2%,应持续21d(504h)或更长的时间,以确保达到平衡的状态。管的透湿系数测定按附录B(规范性附录)进行。湿阻因子计算按附录B(规范性附录)的规定。

6.9真空吸水率

真空吸水率试验按附录c(规范性附录)进行。

6.10尺寸稳定性

尺寸稳定性试验按GB/T8811进行。试验温度分别为105℃土3℃,7d后测量。测量结果取板状制品长、宽、厚三个方向平均值;管状制品取长度及壁厚的平均值。

6.11压缩回弹率

按OB/T66692001中的方法B测定压缩永久变形P,测定压缩永久变形的试样状态调节的环境要求为23℃±2℃,相对湿度应为50%土5%。压缩时间为72h。压缩回弹率R按公式(1)计算: 式中:

式中:

R——压缩回弹率,%;

P——压缩永久变形,%。

6.12抗老化性

抗老化性试验按GB/T16259进行。试验条件:黑板温度为45℃士3℃,相对湿度为50%土5%,辐照密度80mW/cm2,无需降雨。试件尺寸:板材为100mmXl00mm×20mm,管材为内径20mm,长度100nlIn,壁厚9mm。

7检验规则

检验分为出厂检验和型式检验。

7.1

出厂检验

7.1.1产品出厂时须进行出厂检验。

7.1.2出厂检验的检验项目为:尺寸及允许偏差、外观、表观密度、真空吸水率、尺寸稳定性、压缩回弹率。

7.1.3尺寸、外观的抽样方案及判定规则见附录D(规范性附录)的规定。

7.1.4表观密度、真空吸水率、尺寸稳定性、压缩回弹率的检验,在符合7.1.3的合格的样品中,随机抽取三块(条)样品,按第6章规定的试验方法进行检验,检验结果应符合表3的规定。如有任一项指标不合格,则判该批产品不合格。

7.2型式检验

7.2.1

有下列情况之一时,应进行型式检验:

a)新产品定型鉴定;

b)正式生产后,原材料、工艺有较大的改变,可能影响产品性能时;

c)正常生产时,每年至少进行一次;

d)出厂检验结果与上次型式检验有较大差异时;

e)国家质量监督机构提出进行型式检验要求时。

7.2.2型式检验的检验项目为第5章规定的全部项目。

7.2.3型式检验时尺寸、外观按7.1.3要求检验和判定,其他物理性能按7.1.4检验和判定。

8标志、标签、使用说明书

在包装箱、标签和使用说明书上应标明:

a)产品名称、产品标记、商标;

b)生产企业名称、详细地址;

c)产品的种类、规格、主要性能指标;

d)包装箱中产品的数量。

标志文字及图案应醒目清晰,易于识别,且具有一定的耐久性。

9包装、运输及贮存

产品应按类别、规格分别堆放,避免受压,库房应保持干燥通风。产品应用塑料袋或纸箱包装。运输和贮存中应远离热源,避免El光曝晒,雨淋,并应避免长期受压和其他机械损伤。

附录A

(规范性附录)

管的尺寸和体积测量方法

A.1测量工具

A.1.1钢直尺:分度值为1mm。

A.1.2精密直径围尺:分度值为0.1mm。

A.1.3卡尺:分度值为0.051Tlnl。

A.2测量程序

A.2.1长度

用钢直尺测量外侧两端部相对的两处,长度取两次测量的算术平均值,数值修约到整数。

A.2.2外径

用精密直径围尺在管的两端头和中部测量,管外径d,为三处测量结果的平均值,数值修约

到0.1miD_。

A.2.3壁厚

用卡尺在管的两端头测量,壁厚为两处测量结果的平均值,数值修约到0.1mm。

A.2.4内径

利用A.2.2和A.2.3测得的外径和壁厚,按公式(A.1)计算管的内径,数值修约到小数点后一位数。

d2=d1—2h ,式中:

d:——管的内径,单位为毫米(ram);

d-——管的外径,单位为毫米(ram);

^——管的壁厚,单位为毫米(ram)。

A.2.5体积

按公式(A.2)计算管的体积:

式中:

y——管的体积,单位为米(m);

dz——管的内径,单位为毫米(ram);

^——管的壁厚,单位为毫米(tara);

卜一管的长度,单位为毫米(tara)。

计算结果修约至三位有效数字。

B.1

管的透湿系数测定方法

附录B

(规范性附录)

管的透湿系数测定和湿阻因子计算方法

B.1.1仪器和试剂

B.1.1.1

容器:能耐氯化钙腐蚀的容器,例:250ml玻璃烧杯,内径65mm,杯口略呈喇叭型,便于封蜡。

B.1.1.2长度量具:卡尺分度值为0.05mm,钢直尺分度值为0.5mm。

B.1.1.3试验工作室:符合GB/T17146—1997中5.2的规定。

B.1.1.4分析天平:精确到o.0001g。

B.1.1.5气压表。

B.1.1.6铝箔两片:其大小能盖住管材试件的两个端头(包括管材内径部分和管壁截面处)。

B.1.1.7密封蜡:由90%的微形晶体蜡(胺基石蜡)和10%的增塑剂(低分子量聚异丁烯)组成。

B.1.1.8无水粒状氯化钙干燥剂:能充分自由流动。

B.1.1.9调色板刀:刀刃100mm长,20mm宽,带圆角。

B.1.2试样

B.1.2.1在温度为25℃-4-1℃,相对湿度为75%土2%的环境下,调节样品24h。

B.1.2.2将样品切成大约127mm长的管段。

B.1.3试验程序

B.1.3.1用卡尺测量试件的壁厚,在相互垂直的两方向上各测一次,读数精确到0.1mm,求平均值。

B.1.3.2用精密直径围尺测量试件的外径,测量三处,读数精确到0.1mm,求平均值。

B.1.3.3将密封蜡加热熔化。

B.1.3.4用调色板刀将密封蜡涂在试件的两端头上。

B.1.3.5将铝箔盖到管的一侧端头上,盖住管内径部分,并用密封蜡封好。通常需涂五遍密封蜡。

B.1.3.6将无水粒状氯化钙干燥剂装入以上步骤制成的铝箔封底的管筒内,干燥剂量不超过20g。

B.1.3.7将另一片铝箔放在管段的另外开口的一端,并按B.1.3.5同样的方式将其密封好。应确保试件两端完全由密封蜡覆盖,以防水汽散失。

B.1.3.8用钢直尺测量管壁未蜡封的试件长度,测量四处,取平均值,精确到0.5mm。

B.1.3.9将试件竖立在试验工作室中,其温度和湿度设定同B.1.2.1。

B.1.3.10在分析天平上定期称量并记录试件的质量,按GB/T17146--1997中9.1规定的图解方法

或回归分析方法确定试验结果。

B.1.4透湿系数计算

透湿系数按公式(B.1)计算:

式中:

d——透湿系数,单位为克每米秒帕[g/(m・s・Pa)];

w——试件质量变化,单位为克(g);

£——观察质量变化的时间间隔,单位为秒(s);

d・——试件的外径,单位为毫米(ram);

dz——试件的内径,单位为毫米(ram);

L——未蜡封试件的长度,单位为毫米(ram)

P——水蒸气压差,P一2380Pa。

计算结果修约至两位有效数字。

B.1.5试验报告

试验报告应包括下列内容:

a)说明按本标准进行试验;

b)试样的名称或代号;

c)试验的温度和湿度;

d)透湿系数。

B.2湿阻因子计算

湿阻因子按公式(B.2)计算:

式中:

p——产品的湿阻因子;

D——空气中水蒸气扩散系数,单位为克每米秒帕[g/(m・s・Pa)]

d——产品的透湿系数,单位为克每米秒帕Eg/(m・s・Pa)]。

计算结果8值修约至两位有效数字。

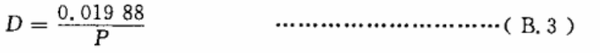

空气中的水蒸气扩散系数D按公式(B.3)计算:

附录C

(规范性附录)

真空吸水率测定方法

C.1原理

闭孔材料指闭孔率达90%的材料。因此,将其浸泡在水中时,只是在表面被切开的气孔里和少部分开孔里积水,由于气孔微小,水不易充满孔隙,而在一定的真空度下,水可迅速进入孔隙,从而达到快速、准确测量的目的。

C.2仪器设备

c.2.1感量为0.01g的天平。

c.2.2真空容器。

c.2.3真空泵。

c.2.4蒸馏水。

c.2.5秒表。

c.2.6试样架。

c.3试样

C.3.1在温度为23℃±2℃,相对湿度为50%±5%的标准环境下,预置试样24h。

c.3.2在试样上切取两块试件。板的试件尺寸为100mm×100mm×原厚;管的试件尺寸为100mm长。

C.4试验程序

c.4.1称量试件,精确到0.01g,得到初始质量M,。

C.4.2在真空容器中注入适当高度的蒸馏水。

C.4.3将试件放在试样架上,并完全浸入水中,盖上真空容器盖,打开真空泵,盖上防护罩,当真空度达到85kPa时,开始计时,保持85kPa真空度3min,3min后关闭真空泵,打开真空容器的进气孔,3min后取出试件,用吸水纸除去试件表面(包括管内壁和两端)上的水。轻轻抹去表面水分,除去管内壁的水时,可将吸水纸卷成棒状探人管内,此项操作应在1min内完成。

C.4.4称量试件,精确到0.01g,得到最终质量M。。

c.5真空吸水率计算

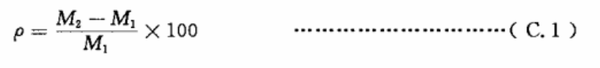

真空吸水率按公式(c.1)计算

式中:

r真空吸水率,%;

M,——试件初始质量,单位为克(g);

M:一试件最终质量,单位为克(g)。

计算结果修约至整数。

一一‰半舢。

c.6试验报告

试验报告应包括下列内容:

a)说明按本标准进行试验

b)试样的名称或代号;

c)试验的真空度;

d)试样浸泡在水中的时间

e)真空吸水率。

附录D

(规范性附录)

出厂检验时尺寸和外观的抽样方案及判定规则

D.1尺寸、外观和表观密度采用二次抽样方案,表D.1中批量和样本数量指板或管的件数。

表D.1出厂检验时尺寸和外观的抽样方案及判定规则

D.2样本应从交验批中随机抽取,样本应能代表批量的平均质量。

D.3样本中每个样品都应进行检验。制品的厚度和管的内径属重大缺陷,其他属一般缺陷。

D.4按一般缺陷判定时,应计人重大缺陷不合格品数量。

D.5判定方法:首次抽样检验,出现重大缺陷数小于或等于表D.1的第4列数值,且出现一般缺陷数小于或等于表D.1的第8列的数值,该批产品可视其他出厂检验项目的检验情况判定是否合格。若重大缺陷数等于或超过表D.1第5列数值或一般缺陷数等于或超过表D.1第9列的数值,则该批产品判为不合格。两种缺陷数量中任一种介于表D.1中第4列与第5列或表D.1第8列与第9列数值之间时,进行第二次抽样检验。检验结果总数中,二种缺陷的数量分别小于或等于表D.1的第6列和第10列数值时,该批产品可视其他出厂检验项目的检验情况判定是否合格。若有一种缺陷数量等于或超过表D.1第7列或第11列数值,则判该批产品不合格。